製造業「+4D経営」のすすめ

By 五十嵐 雅之

製造業の次なる戦略仮説

ここ数年、日本を問わず、世界的な製造業プレイヤーの成長戦略・中期経営計画では、デジタル(DX)、ダイバーシティ、脱炭素ばかりがホットなテーマであった。時代の趨勢を考えれば、至極、真っ当な打ち手であり、今後も、重要であることに変わりはない。ただ、競争戦略の観点で考えると、皆が同じ方向に向かえば、実現プロセスの巧拙を除けば、レッドオーシャン化の懸念は否定しづらい。

実際、脱炭素に資する再生可能エネルギー領域は、既に経済計算が成り立たないような投資・M&Aが散見されるようになってきた。過熱した状況では、本来、地球温暖化を抑制するための社会的意義ある戦略・取り組みであったはずが、気づかぬうちにステークホルダーの批判回避が目的化するといった本末転倒なことも起きかねない。

勿論、これら3つのキーワードは今後も製造業の戦略骨子であり続けるべきと考えるも、そろそろ新たなパラダイムを打ち立てて、さらに明るい製造業の未来を考えるべき時期に来ているのではないか。

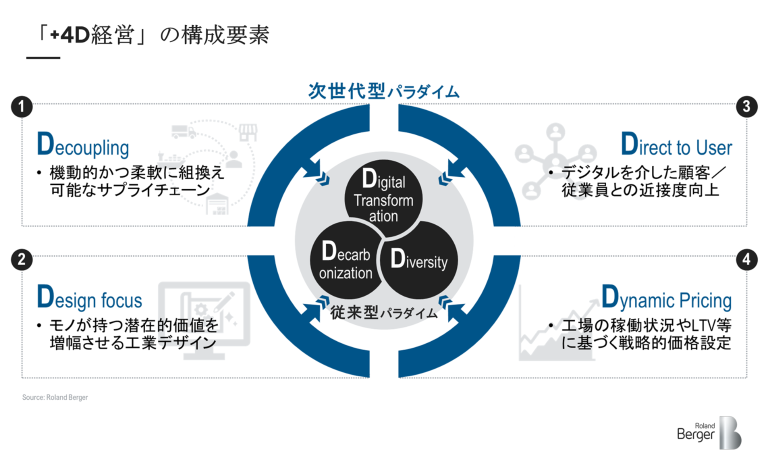

そこで、普遍的に重要な3つのDに加えて、企業競争力・収益力を左右させる4つのDを加えた「+4D経営」を、今後の製造業の戦略仮説・潮流として提案したい。

「+4D経営」の構成要素

「+4D」の個別について、その必要性と我が国製造業の取組意義について考察を加えていく。

1.デカップリング

ウクライナ侵攻により、冷戦終結後、長らく続いてきた平和な時代を前提としたグローバルサプライチェーン最適化という概念は通用しづらくなった。台湾危機の懸念が高まるなか、我が国企業も、欧州企業が直面したように、サプライチェーンの分断、原材料の調達リスクに備えるべきタイミングが到来しつつある。

すなわち、グローバルが密接に絡んだサプライチェーン構造から、地政学的なリスクの高まりに伴い分断せざるを得なくなっても、即座に調達・販売網を組み換え、有事が発生した国は自律的に事業運営可能な柔軟性の高いサプライチェーン構造へのシフトが求められる。このようなデカップリング型の構造の肝を握るのは、常時、サプライチェーン全体がどのような状態になっているかを把握でき、切り替えを柔軟に行え、且つ切り替えを行ったときの効果と異常を即座に検知できる状態を整えておくことだ。

これは、デジタルツールを最大限活用しなければ実現しえない。デジタルはあくまでも手段に過ぎず、ステークホルダーとの関係性あって成立し得る事項だが、我が国製造業は、世界的に見ても、企業城下町という言葉が存在するように分業に長けている。阿吽の呼吸で擦り合わせを行ってきたオペレーションを、デジタルで再現し、可視化・運用できた企業が、デカップリング型サプライチェーン時代に成功を収めることとなろう。

2.デザイン・フォーカス

中韓メーカーが力を付け、日本の製造業は品質・機能で優位に立っていると断言できる領域は年々狭まってきた。すでに幻想に近い状況にまで陥っているのかもしれない。モノの差別化が困難であるからこそ、コト売りへシフトすべきという風潮は近年強まったが、世界的なインフレ環境下で、その効力は徐々に低下していく可能性がある。

むしろ、モノの品質・機能の良さから、デザインに価値の源泉を移していくほうが筋の良い戦略ベクトルと捉えている。意外に思われるかもしれないが、日本のデザイン力は世界的に見ても評価されており、世界デザインランキングでは、世界3位のポジションにある。また、日本デザイン振興会の調査によると、デザイン経営に積極的な日本企業は、売上成長でも、自社のコアファンづくりでも、優位なことが実証されている。

デザインというと、とかく自社はセンスあるデザイナーがいないといった声もよく聞かれるが、アップルの創業者スティーブジョブスは「デザインは見た目ではなく、どう機能するかが本質だ」といった趣旨のコメントをしている。

要は、デザインを製造業経営の重要アジェンダとして捉え、モノだけでなく、コトに資するソフトウェア・サービスも含めて、本質的な機能とその組合せを入念に設計することを、開発部門の中核ミッションに据えるべきではないだろうか。

3.ダイレクト・トゥ・ユーザー(D2U)

最終ユーザーと直接つながって得られる効用は極めて大きい。勿論、コストが掛かる要素ではあるが、デジタル技術の進展に伴い、その実現難度は極めて低くなっており、自社のブランディングでも、製品開発サイクルでも、アフター収益の獲得でも、中間マージン削減でも、かなりの多面的な利が得られる。

しかしながら、製造業企業から、やりたくてもなかなか出来ていないという声をよく聞く。古くから付き合いのある販路を無下にできない、エンドユーザーとのコミュニケーションをどうすべきか分からない、仕組みを用意したが使ってもらえないなど、理由は様々だ。他方、BMWなど欧州高級車メーカーは、ディーラーを介さずにWEB上でユーザーに直販するビジネスモデルへの転換を発表するなど、待ったなしの状況が近づいてきている。

いきなりエンドユーザーに直販するというのは、商材によっては難しいし、現在の対面顧客である販路とのコンフリクトを考えては難しいだろう。であれば、むしろエンドユーザー向けのアプリ・サービスの使い勝手をよくして、エンドユーザー自らがつながりたいと考えるように仕向けるべきだ。勿論、使い勝手をよくして、利用・支持を高めることは容易ではないが、ユーザーエクスペリエンス(UX)を入念に設計したうえで、優れたUIを有するアプリ・サービス開発に積極投資を行うべきだろう。

その際、我が国企業が得意としてきた御用聞き型の営業スタイルは、意外に効果を発揮するかもしれない。デジタルの利便性は当然高いが、特にB2Bビジネスは乾いた関係だけでは、受注・事業の安定を欠く。デジタルのつながりと、御用聞き型のウェットなアナログ的な関係のハイブリッドを如何に実現するかが、成否を左右することになろう。

4.ダイナミック・プライシング

我が国製造業は、コスト削減には絶えざる取組みを徹底させ、1円単位、場合によっては銭単位で取組みを行ってきた。反面、売価に対しては、そこまで徹底的に管理・統制しているケースが意外なほど少ない。同じ金額の収益を得るのに、乾いた雑巾を絞らないと捻出できないコストに着目するよりも、売価に焦点をあてたほうが早道だと再認識すべきではないだろうか。

製造業クライアントと接していると、顧客は常に価格センシティブだ、品質は評価されたが価格が高くて失注した、といった声を頻繁に耳にする。勿論、それは実態であり正しい理解だと思うも、時代は徐々に変わってきている。野村総合研究所が行っている「生活者一万人アンケート」結果の推移によると、価格感度の高い最終消費者でさえ、安さを重視する層は年々減少傾向にある。ましてや、昨今の円安やエネルギーコスト高騰により、否が応でも、値上げは避けられない。すなわち、長らく続いたデフレ時代の価格政策の常識を抜本的に見直すべき好機に来ていると捉えるべきだ。

製造業でもダイナミック・プライシングの仕組みを本格導入すべきだというのが筆者の考えだ。ダイナミック・プライシングは、航空・ホテル・興行業界を中心に普及してきた。これら業界は、限界費用が極めて少なく、安くてもキャパシティを販売したほうが利がある点で共通性がある。その点では、製造業とは相違こそあれど、重い工場固定費を抱える状況を勘案すれば、限界利益が僅かでも出るのなら安くても受注し、逆に稼働に余裕がないのであれば無理な安値受注は行わないという指針として、ダイナミック・プライシング活用は是と捉えられる。加えて言えば、B2B製造業であれば、買い手は、他の買い手が幾らで購買しているかが分からないため、裏側で同仕組みを採用して、異なる価格提示をしていたとしても、それに気づかれる可能性は低い。同一顧客が異なる時期に発注した場合は問題が起きるのではないかといった懸念もあるが、そういった懸念を持つ顧客には、ダイナミック・プライシングに基づく価格で長期契約に誘導すれば良い。

このようにダイナミック・プライシングは製造業にとっても導入の意義は大きい。ただ、足許で、B2C製造業ですら導入事例は僅かであり、開発・導入の難度は極めて高い。最新のデジタル技術・サービス活用は、そのハードルを下げることができよう。従来から、同仕組みを採用してきた日本航空でさえ、グローバル大手のクラウドサービス活用を行ったことで、値決めのアルゴリズムをゼロから作ることなく、結果、客単価向上を実現した。

まだこれからの段階ではあるが、仮に開発に成功して、本格導入できれば、日本のルールを守る国民性は、愚直なまでにダイナミック・プライシングを浸透させることが出来るのではないだろうか。いまは、製造業の営業現場は、原価が見えない、生産稼働状況が見えない、顧客のLTVが見えないといったディスアドバンテージを抱え、適切な値決め・値引きが出来ていない。そのため、仕組みさえ実現できれば、その効果を刈り取る確度と時間軸は、想定以上に良い結果をもたらすだろう。

我が国製造業こそ「+4D」に軸足を置くべき

本稿で紹介した「+4D」は、これから製造業の中期経営計画やDX等で中核となる概念に進化・深化していくと、筆者は確信している。更にいえば、それぞれ述べたように、この「+4D」は、インダストリー4.0などで遅れを取った我が国製造業の巻き返しの狼煙にもなるのではないかと考えている。

いずれも、現時点では取組事例が少なく、且つ実現のハードルが高いのが実態だが、いずれも適切かつ最新のデジタル技術を効果的に活用すれば、そのハードルは低くなると捉えてほしい。本稿の内容が、これからの製造業DXの羅針盤として検討の一助になればと願っている。